Популярные разделы

Популярные товары

Блог

Набор для обработки, зашлифовки и полировки керамо наполненного композита Креа Лайн (Crea Lign) bredent. Кроме полировочных паст полезно иметь и очиститель поверхности (Surface Cleaner) bredent. С его помощью ингибиторный слой удаляется мгновенно и поверхность остаётся чистой и обезжиренной. Все компоненты набора доступны к продаже отдельно.

13.03.2024

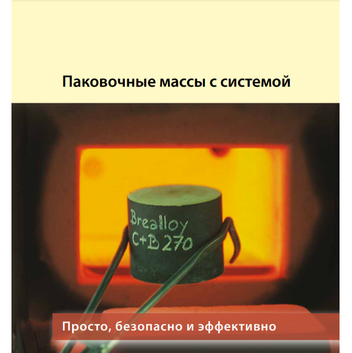

На конечное качество литья может повлиять и порядок хранения паковочной массы. Температура хранения паковки не должна превышать 15 градусов. А в помещении не должно быть влажно. После покупки паковочной массы её лучше выдержать минимум 4 недели, чтобы стабилизировать все фракции материала. Температура хранения впрямую влияет на рабочее время (замешивание, пакование) паковочной массы. Материал подготовлен по книге «bredent- техника литья по Сабату».

13.03.2024

Наши плюсы

Гарантия лучшей цены

Нашли дешевле? Снизим цену!

Гарантия качества

Покупая у нас вы можете быть уверены, что приобретаете оригинальную продукцию произведённую в Германии.

Официальный представитель

Мы являемся эксклюзивным официальным партнёром Bredent group GmbH в России уже более 20 лет.